Фактически на любых металлургических заводах и в термических цехах с преуспеванием используется масса видов оснащения, что применяют разогревательные компоненты для обрабатывания различных веществ. Для того чтобы было более понятно о существующих приборах для термического обрабатывания, далее презентованы более известные типы предоставленной техники.

Оборудование для термической обработки

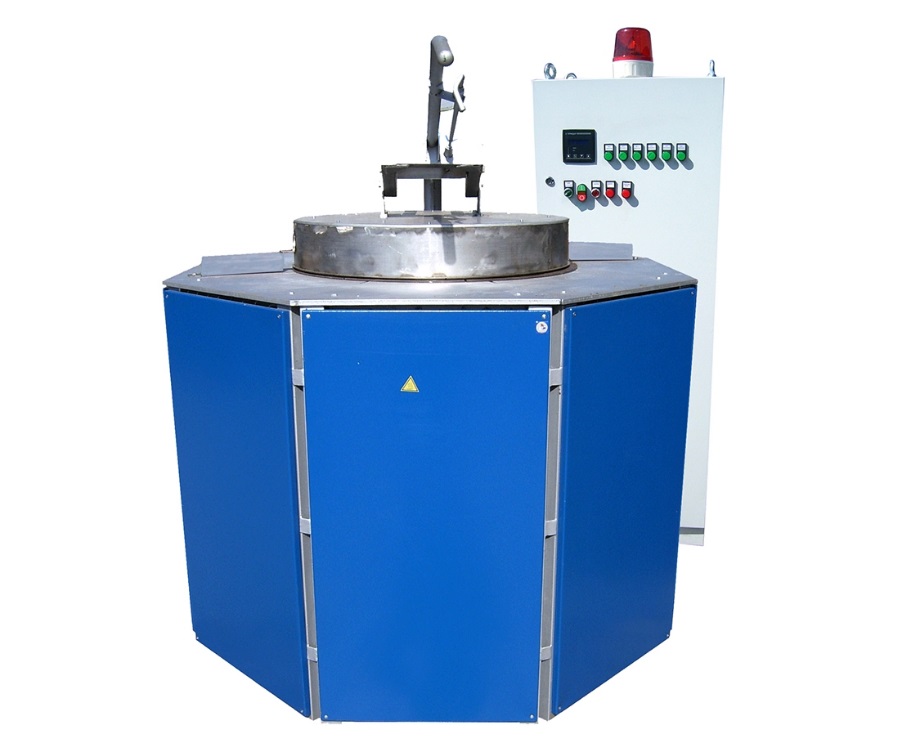

В зависимости от конструктивных специфик и определенной сферы использования, имеется ряд типовых печей, с целью термообработки сплавов:

- Шахтная печка. Есть немало различных печей предоставленной модификации, что могут являться как не очень больших, таким образом и огромных объемов. С их поддержкой совершают такие типы теплового влияния как: нагревание для формации, металлообработка, отпуск, цементовка. В основной массе ситуации в подобных печах совершается переработка цветного металла, методика работы с которым не требует высокой точности окончательных характеристик и быстроты транспортировки садки с рабочей камеры в камеру для формации, что не требует учитывания наименьшего срока. Из-за специфик рабочего пространства, шахтную печь следует устанавливать в приямок или кессоны. Только лишь при обстоятельстве, что углубленность шахты незначительная, ее разрешается устанавливать на бетонированном полу или подиуме. Однако имеется одна особенность: в случае если верхняя степень загрузочного отсека печи не дает возможность безопасно работать с аппаратом оператору, то безоговорочно ставится свод в области трудовых манипуляций. Что касаемо источника тепла, который обеспечивает печь необходимой температурой, то могут применяться как электрические нагреватели, таким образом и газовые горелки. Вследствие особой установки в середине печи разрешается подвергать обработке вещества в условиях воздуха, водорода, азота, эндогаза и т.д. Из числа многих разновидностей элементов, что можно подвергать обработке в шахтных печах, преимущественнее всего длинномерные конструкции и компоненты, крупногабаритные отливы и поковки, отпуск или стандартизация проволоки, трубопрокатка, профилировка, листообразование. В систему шахтной печи обязательно должна входить реторта из металлических сплавов, владеющих высокой коррозийной стойкостью. Более известной текстурой сплава представляется углеродсодержащая смесь 18%Cr + 24%Ni + 2%Si. Величина вхождения углерода в сырье реторты находится в зависимости от предстоящей предельной нагрузки на этот элемент. В случае если будущее приспособление намечается эксплуатировать в обстоятельствах агрессивных газов, то в предоставленный сплав непременно подливается ниобий. С целью обеспеченья теплоемкостей и минимизации нагрева наружных стен печи, используют футеровку с огнеупорного кирпича марок КЛ или ШТЛ. Сегодняшнее оснащение допускается, кроме того, компоновать футеровкой с минеральной ваты, что располагает больше положительными сторонами, в отличие от кирпичной футеровки: ее масса значительно меньше, установка и демонтирование более легкие, имеет пониженную теплопроводимость и высокую стойкость. Вата представляется многоцелевым материалом, и способна применяться в свойстве футеровки для многих видов термических печей, учитывая еще и то, что первоначальная стоимость подобного материала значительно ниже огнеупорного кирпича.

- Камерная печь. Основными элементами, которые производятся и обрабатываются в данных видах печей являются детали маленьких и средних размеров. Характеристики этого оборудования не ограничивают его использование на любом предприятии и для всех видов термической обработки. Что особо интересно, так это возможность установки камерной печи в виде самостоятельного агрегата, а также как дополнительное оборудование какого-нибудь автоматизированного комплекса. Для примера можно рассмотреть стандартный комплекс для нескольких процедур обработки в автоматическом режиме: в системе устанавливается одна либо несколько термических печей, закалочный бак с жидкостью, моечная камера, отсек для отпуска деталей, водяной бак охлаждения. Для того, чтобы возделываемый материал смог самостоятельно переходить от одного процесса к другому, устанавливают либо рельсовые транспортеры с поддонами или тележками, либо ленточные механизмы, а для погрузки и выгрузки элементов применяется единая транспортная система.

- Вакуумная термическая печь. Основными процессами, которыми может заниматься данная установка являются: термообработка, пайка, спекание, обжиг. В такой камере чаще всего производят обработку строительных инструментов, быстрорежущей стали, титанового сплава, меди, тугоплавкого металла и конструкционной стали. Если в предыдущих вариантах термических установок нельзя добиться точной конфигурации готового сплава, то вакуумная печь способна достичь необходимых параметров. Это достигается еще и потому, что максимальное отклонение рабочей температуры составляет не более 5 градусов. Если вакуумная термическая камера не установлена как самостоятельный объект, то при монтировании в производственную линию она может служить в качестве камеры с содержанием закалочной среды типа азота, гелия, воздуха либо масла. Что характерно, так это отсутствие необходимости в установке для таких систем водяных охладительных баков, так как в условиях вакуума температура для получения того или иного результата гораздо ниже, чем, к примеру, в шахтных печах. Если рассматривать вакуумную камеру изнутри, то их стенки в большинстве случаев изготавливаются из листового молибдена, а нагревательные элементы состоят из графита, керамики либо порошковых материалов. Максимальный уровень вакуума, который может создать подобная камера составляет до 0,00005 мбар. Что касается рабочей температуры, то она не имеет значение выше 1300 градусов, а степень давления охладительной среды не более 20 бар. Для того, чтобы вакуумная камера могла полноценно обеспечивать необходимые процессы, ее оснащение должно компоноваться вакуумным насосом, ресивером с охлаждением через газовую среду, установкой для закольцованного водяного охлаждения. Существует достаточно большое количество недостатков такого вида термической обработки, которые выражены в следующих нюансах: повышенное лигирование поверхности обрабатываемого материала при высоком режиме температуры; уходит много времени на подготовительный процесс (обрабатываемую деталь нужно помыть, обезжирить, высушить либо произвести предварительный обжиг); цена на такое оборудование достаточно высока. Несмотря на такое количество минусов, имеющиеся достоинства с лихвой их перекрывают: практически полное отсутствие деформации возделываемого материала, поверхность деталей не темнеет, при проведении цементации время для полного цикла сокращается почти в два раза, термический процесс можно полностью автоматизировать, высокая степень экологичности, можно осуществлять нанесение тонких покрытий, а также проводить обработку термическим и химико-термическим способом.

- Для предприятий, которые осуществляют производство крупногабаритных и массивных элементов предусмотрена система выдвижного пода для загрузки материала внутрь печи. В качестве транспортировочных механизмов используются кран-балки либо кары со стрелой. Но из-за того, что данный механизм провоцирует большие потери тепла и увеличивает размеры самого устройства, выдвижной под используется только если его применение рационально. Наиболее распространенные процессы для данной конструкции это отжиг сварных деталей, разогрев заготовок для ковки, а также проведение этапа аустенитизации. Элементы печи с выдвижным подом не отличаются от предыдущих видов шахтных либо камерных печей. Чтобы минимизировать неравномерный прогрев на конструкцию устанавливаются специальные вентиляторы, лопасти которых изготавливаются из термостойкой стали.

В случае с серийным производством, например, при изготовлении автомобильных частей, тракторных деталей и вспомогательных агрегатов, в большинстве случаев используются вакуумные печи, так как подобная технология обуславливает применение автоматизированных линейных систем, узлы которых выстроены либо в одну линию, либо образуют замкнутый цикл технологической обработки. Передвижение между разными этапами процесса осуществляется с помощью конвейерного привада, движение которого выполняется непрерывно или имеет циклический характер, определяемый конкретным отрезком времени. Нередко на таких производствах устанавливается двух либо даже трехрядный конвейер, чтобы обеспечить полноценный цикл требуемых действий. В итоге получается, что ручной труд необходим лишь при загрузке и выгрузке обрабатываемых элементов, а все остальные манипуляции производственная линия выполняет самостоятельно.

Дополнительные механизмы для обеспечения печей термической обработки

Некоторые виды производств осуществляют выпуск прокатной продукции. К ней относятся профиля, трубы, сварные конструкции и прочее. Чтобы придать необходимую форму перед или до попадания детали в термическую печь используются специальные температурные прессы для правки поверхностей. Существуют ударные устройства динамического действия и статические агрегаты. Первый вариант предполагает создание нужной геометрии с помощью импульсных ударов поверхностью пресса для труб с толстыми стенами либо проката. Статические прессы делают плавную и медленную правку тонкостенных труб и профилей разной формы. Сама по себе процедура правки занимает мало времени и включает в себя этап контроля геометрии, саму правку и окончательный контроль качества. Когда на таком устройстве обрабатываются высоко ответственные изделия, применяется индивидуальный низкотемпературный отпуск для снятия напряжения металла, проводящийся при температуре около 200 градусов.

После того, как изделие прошло термическую обработку, его необходимо обязательно протестировать на наличие требуемого качества. Для этих целей применяется стационарный твердомер, который обеспечивает оперативный контроль непосредственно на месте производства. В случае если обрабатываемый предмет имеет большие габариты не позволяющие снять показания стандартным прибором, возможно использование портативных твердомеров, которые разнятся прямым методом замера и косвенным вариантом считывания механических свойств. На некоторых производствах нередко эксплуатируются коэрцитиметры, основным предназначением которых является контролирование химико-термической твердости, глубины образовавшегося слоя и прочих параметров на образцовых деталях. Параллельно с данным прибором могут использоваться портативные микроскопы с размерной сеткой, нанесенный на объектив.