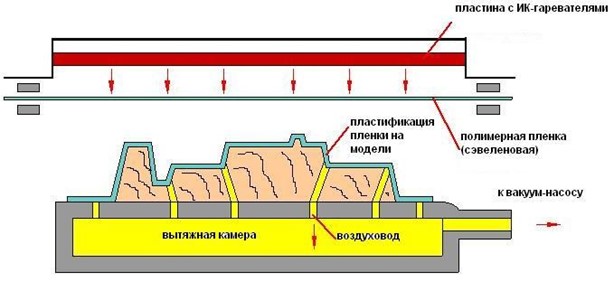

С целью того, чтобы производить объемные изделия различной конфигурации, применяется оснащение для вакуумной формовки. Главным материалом для болванок служит листовая и рулонная пластмасса. Этот тип изготовления обусловлен сравнительно незначительными расходами на пуск и наладку хода формовки, при обеспечивании превосходного качества изготавливаемого продукта. Оснащение создано таким способом, чтобы предельно сократить рабочие расходы за счет минимизации числа шагов изготовления. В текущий период метод производства объемных продуктов представляется весьма известным в различных отраслях индустрии.

Имеющееся оснащение с целью термического обрабатывания пластмассы, дает возможность использовать заготовки, слой листка которых доходит 14 миллиметров. Главным сырьем для вакуумной формовки представляется термопластический полиэтилен, с которого формируют поликарбонат, полистирол, АБС пластмассу и другие типы пластика.

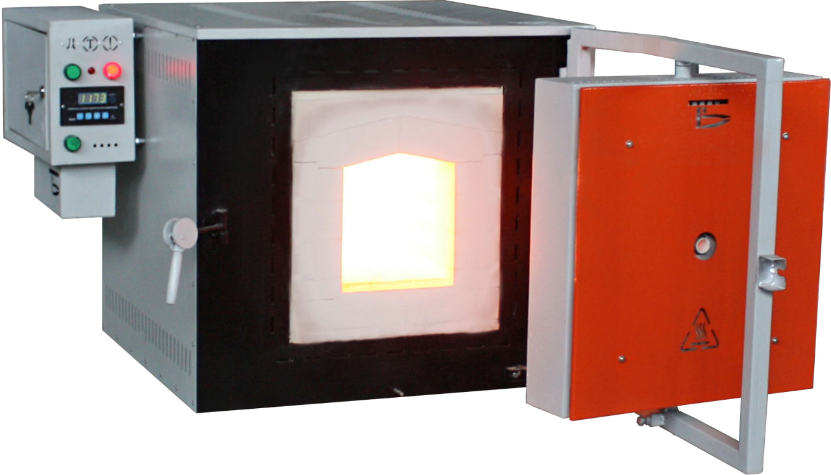

Оборудование для вакуумной формовки

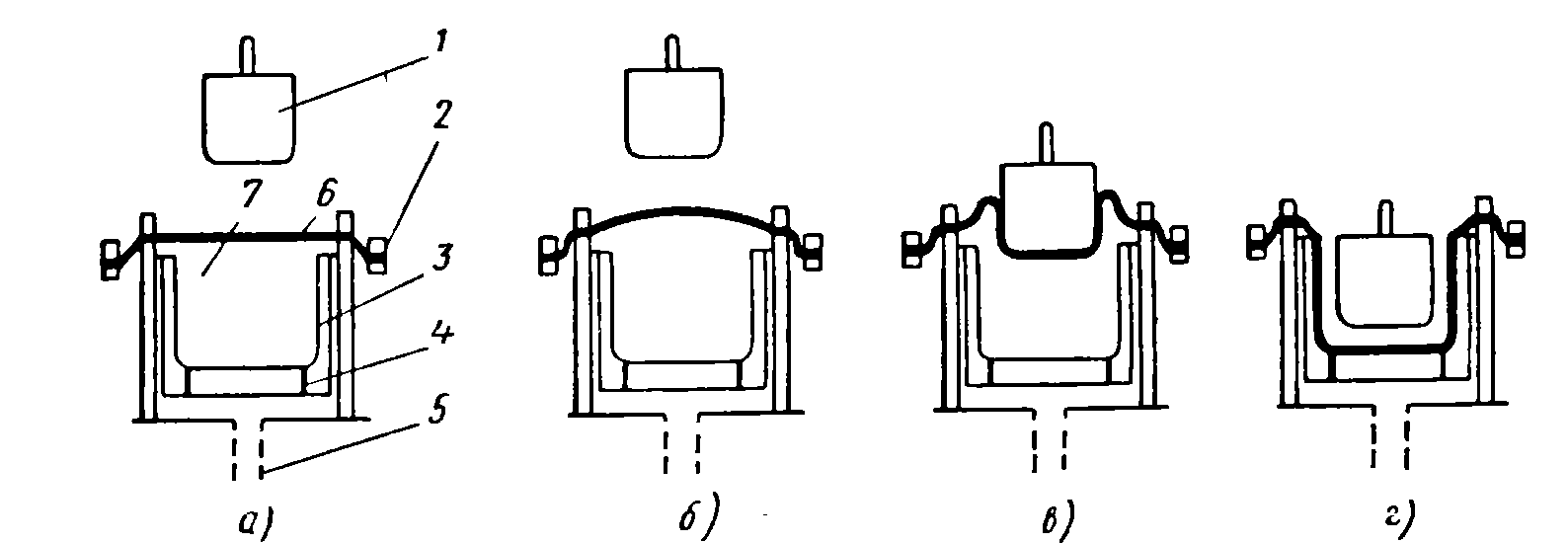

В принципе, каждый вид станков с целью вакуумной формовки обладает схожей конструкцией и исполняет свою работу в соответствии с одним и тем же принципом. Из числа различий можно обозначить разницу в габаритах рабочей зоны, разогревательных компонентов, в методе подачи болванки и выгрузки готового продукта. Определенные виды устройств сформировывают детали с помощью оборотной матрицы (пуансона). Вследствие применения подобного способа, готовые элементы обладают высокой точностью собственной геометрии.

В силу того, что на отечественном и мировом рынке существует огромная конкуренция в плане производства вакуумного формовочного оборудования, изготовители могут комплектовать свои устройства под необходимую конфигурацию заказчика. Что касается ценовой политики таких механизмов, то, к примеру, станок с рабочим столом 400 х 500 мм и стандартным функционалом, обойдется примерно в 130000 руб.

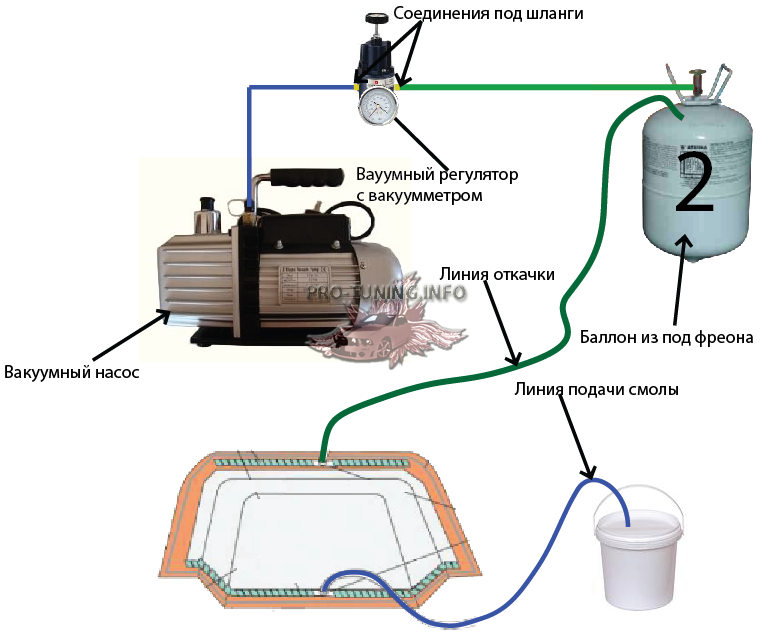

Неотъемлемой частью любого формовочного станка является вакуумный насос, мощность которого определяет способность механизма возделывать тот или иной материал. Речь идет о толщине и определенных разновидностях пластика, молекулярный состав, который напрямую влияет на качество готовых изделий.

Вне зависимости от модификации вакуум формовочного станка, его пресс включает в свой состав следующие элементы:

- Станина. В данной конструкции устанавливается вакуум-насос и органы управления, а также системы для снабжения электричеством отдельных узлов устройства;

- Механизм для создания разряженной среды в камере формовки, главным узлом которой является вакуумный насос;

- Тепловые нагреватели. Они могут быть разных видов включая инфракрасные и ТЭНовые;

- Набор всевозможных датчиков и регуляторов для контроля охлаждения, нагрева и положения возделываемого изделия;

- Механизм для удержания пластиковой заготовки, который вдобавок, обеспечивает герметичность прилегания по периметру формовочного пространства;

- Рабочий стол с пневматическим подъемником;

- Встроенный вентилятор для обеспечения равномерного прогрева заготовки и охлаждения изделия.

Чтобы организовать полноценный процесс вакуумной формовки пластика необходимо приобрести не только сам станок, но и учесть особенности конкретных предприятий, для которых может понадобиться изготовление прижимного профиля «пуансон». Помимо этого, еще необходимо создать матрицу нужной конфигурации, для серийного производства определенной детали. Ко всему прочему, немаловажным фактом является и выбор материалов для создания матрицы и пуансона, который обусловлен сложностью и глубиной рельефа будущего изделия. Вдобавок, необходимо учитывать то, какое количество циклов вакуумной формовки вы планируете осуществить. В большинстве случаев, для изготовления необходимых навесных деталей используется алюминий либо его сплавы.

Вакуумная формовка пластика своими руками

Для того, чтобы организовать такой процесс, можно либо купить готовую установку, либо создать ее самостоятельно. Конечно, лучше не заморачиваться и приобрести готовое решение, но его стоимость достаточно высока, что может позволить себе не каждый человек.

Чтобы сконструировать формовочный станок нужно подготовить такие материалы как:

- Кусок фанеры, ДСП или OSB плиты;

- Шлифованный деревянный брус;

- Кусочек ДВП или тонкой фанеры;

- Герметик, лучше всего подойдет силиконовый.

В первую очередь необходимо позаботиться о выборе источника нагрева, которым может являться электрическая духовка либо электронагреватель желательно прямоугольной формы. Определение с разогревом и его габаритами напрямую влияет на форму и размеры рабочей камеры, которую необходимо организовывать, учитывая границы нагревателя.

Далее, нужно собрать коробку камеры из листа ДСП или USB, а все стыки конструкции надежно промазать силиконовым герметиком и скрепить саморезами. Теперь необходимо соорудить две прижимных рамки из бруса, которые должны иметь внутренний размер, соответствующий габаритам рабочего стола, а внешний, границам самой камеры.

Для того, чтобы обеспечить равномерную откачку воздуха, в рабочем столе нужно просверлить большое количество отверстий с шагом примерно в 3 см. На одной из боковых стенок собранной камеры необходимо проделать отверстие для подключения вакуумного насоса (если финансы не позволяют приобрести вакуум-насос, то можно воспользоваться бытовым пылесосом, но он сможет обеспечить низкое давление не для всех видов пластика и форм, возделываемые объекты не смогут иметь слишком точную конфигурацию с глубоким рельефом).

Конечно, произвести серийное изготовление деталей объемного типа с помощью самодельного вакуумного формовочного станка не получится. Поэтому, если вы собираетесь изготавливать большие объемы разных изделий, то вам все же придется приобрести промышленное оборудование для вакуумной формовки пластика.

Повреждения при формовке

Разнородная, порой аж «вспененная» плоскость пластмассы

Этот недостаток может быть спровоцирован очень высокой мощностью нагрева. Следует снизить мощность и повысить продолжительность нагрева.

Плохая «проработка» маленьких компонентов фигуры

Причин может быть целая серия:

- Небольшая температура пластмассы до формовки;

- Неудовлетворительный вакуум над фигурой, из-за испорченных вакуумных уплотнений стола, повреждения вакуумнасоса либо неимения масла внутри агрегата.

- Ошибочная структура фигуры.

Тресканье пластмассы при съеме с агрегата либо в ходе эксплуатации

Причина – существенные внутренние напряжения в пластике. С целью их сокращения следует выдерживать температуру формовки, подтвержденную производителем пластмассы. Предпочтительно таким образом приостановить остывание пластмассы по прошествии формовки.

Плиссировка пластмассы в отдельных участках оттиска

Излишнее расширение пластмассы до формовки (под своим весом либо неверно настроенной организацией поддержки листа). В случае если механизм не оснащен концепцией помощи пластмассы при нагреве, то с аналогичными недостатками ведут борьбу располагая вспомогательные бруски и подобные предметы, вблизи с формой (в нерабочих участках). На их обтягивание уйдет лишняя пластмасса со складок.

Разносторонность заданий, что способно решать вакуумформовочное (термовакуумформовочное) оснащение приводит к потребности учета особых условий изготовления уже на период проектирования механизмов. При небольших добавочных расходах времени, данное дает возможность наиболее целесообразно пользоваться средствами и в окончательном результате, уменьшить период окупаемости таких аппаратов.