В настоящий период имеется большое число различных вакуумных устройств и элементов. Подобная распространенность сопряжена с большим спросом компаний, к использованию такого оснащения, что активизирует процесс производства, испытаний и других манипуляций, с различного семейства веществами. Это распространение не обошло стороной и концепцию прессования, что обладает большим числом модификаций и методов применения.

Системы с целью вакуумного прессования совмещают в себе ряд различных вакуумный элементов, что в течении всего процесса взаимодействуют меж собою, для достижения требуемого итога. Это содействует довольно длительному периоду постоянной эксплуатации, без утраты производительности и свойства готовых продуктов.

Система прессования с вакуумным мешком

Это оснащение используется в тех вариантах, если следует совершить соединение плоских, изгибистых, ребристых и других видов плоскостей между собою. Подобным способом формируются наборные объемные изделия и гнутся клеевые объекты. Наиболее известными типами изготовления, где широко используются данные типы оснащения – мебельные производства и деревообрабатывающие фабрики. Речь идет относительно шпонирования досок и изготовления различного рода гнуто-наборных изделий с древесины. Из числа объектов, что формируются при содействии концепций вакуумного прессования с вакуумным мешком, можно обозначить:

- Деревянная мебель, двери и фасады с изгибистой поверхностью, и предметы с выпуклыми частями;

- Практически все виды музыкальных инструментов;

- Декоративные элементы лестниц сложной формы;

- Детали интерьера и экстерьера зданий;

- Все виды триплекса для потолка, столов, люстр, окон, дверей, винтажей и т.д.;

- Сложные предметы больших размеров из композиционных материалов.

Наиболее распространенные области использования систем вакуумного прессования:

- Фабрики по изготовлению мебели;

- Строительство и реставрация судов;

- Строительство и реставрация авиатехники;

- Автомобилестроение;

- Дизайн интерьеров и экстерьеров.

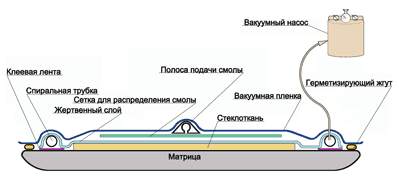

Для наглядного примера, ниже приведены стандартные элементы, которые входят в состав системы вакуумного прессования:

- Вакуумный насос;

- Вакуумный мешок;

- Соединительный фланец с вакуумным шлангом;

- Набор фильтров;

- Датчики и вакуумметры;

- Отсекающий клапан;

- Напускной клапан воздуха;

- Герметизирующий зажим, для обрабатываемых материалов, длина которых меньше размера вакуумного мешка, менее чем на 1 м.

Принцип работы системы прессования

В условиях принципа действия лежит процесс создания вакуумной среды вокруг склеиваемых частей, что позволяет удалить все пузырьки воздуха и создать максимальную плотность прижимающей силы друг-другу поверхностей, для фиксации их клеевым составом между собой. Этапы проведения прессования, следующие:

- Все детали изделия промазывают клеем и соединяются между собой так, как должны зафиксироваться в конечном итоге;

- Далее, заготовка помещается в вакуумный мешок и его край герметизируется специальным зажимом;

- К подводному патрубку подключается шланг вакуумного насоса, после чего начинается процесс откачки атмосферы из рабочего пространства мешка;

- На изделии после выкачки всего воздуха создается давление, которое может достигать 10 тонн на м2;

- В таком положении деталь остается определенное время, которое необходимо для полного склеивания всех частей, после чего в мешок можно впустить воздух и вынуть готовый продукт.

В некоторых видах производств, для достижения определенных целей необходим прогрев заготовки до 100 градусов. В таком случае используются специальные мешки из PU пленки, способные выдерживать необходимую температуру.

Разнообразие температурных режимов

На предприятиях, которые занимаются производством гнуто-клеевых предметов, а также формировкой некоторых типов пластика, требуются определенные температурные режимы, которые в большей своей части превышают 150 градусов. Чтобы организовать такой процесс используются нейлоновые либо силиконовые вакуумные мешки, с порогом выдержки максимальной температуры до 250 градусов. Нагрев в таких мешках осуществляется при помощи инфракрасных ламп, откачка воздуха производится при помощи вакуумных штуцеров, впаянных в материал мешка.

И если работа с вакуумным прессованием осуществляется на холодную, то можно использовать более дешевый материал мешков – полиуретан. Данный тип пленки достаточно хорошо растягивается, имеет приемлемую прочность и низкую цену.

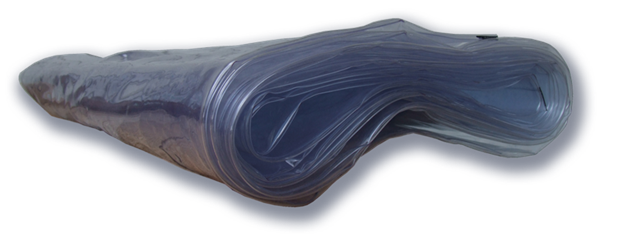

Вакуумные мешки для прессования

С учетом того, что в зависимости от типа производства, существуют разные параметры тепловой и механической нагрузки на вакуумные мешки, они бывают следующих разновидностей:

- Поливинилхлоридные, имеют маркировку PVC;

- Вакуумные мешки из полиуретана, их маркировка PU.

Таблица основных характеристик пленки для вакуум мешков

| Вид материала | Толщина пленки, мкм | Стандартный типоразмер, мм | Площадь мешка, м2 |

| Поливинилхлоридный PVC | 500

500 500 500 |

1370×2500

1370×3000 1370×3500 1370×4000 |

3.4

4.1 4.8 5.5 |

| Полиуретан PU | 500

1000 1000 |

1500х3000

1500х3000 1500х4000 |

4.8

4.8 6.4 |

Все указанные типы вакуумных мешков в таблице изначально поставляются со специальными зажимами, которые обеспечивают полную герметичность мешка, в процессе выполнения вакуумного прессования.

Стандартные характеристики поливинилхлоридных типов вакуумных мешков

PVC считаются самыми распространенными в применении изделиями, так как подходят для использования всех видов производственных процессов. Произвести герметизацию мешка из такого материала можно двумя способами: с помощью простого перегибания, если длина резервуара превышает размер детали минимум на 1 м; используя специальный зажим (обычно идет в комплекте).

PVC пленка положительно реагирует на взаимодействие с влагой, щелочью, кислотой, солевыми растворами, промышленными газами, нефтепродуктами, жирами и спиртовыми составами. Химический состав этого материала абсолютно безвреден для окружающей среды и здоровья человека. Обладает хорошей цикличностью использования и стойкостью к износу механического характера.

Характерные особенности вакуумных мешков из полиуретана

Этот вид материала обладает низкой температурой стеклования, PU устойчив к воздействию окружающего воздуха и погодных условий, очень долго стареет, имеет достаточно прочную структуру, эластичен и устойчив к механическому износу.

Варианты комплектов для соединения прессовочного вакуумного мешка с насосом

Для организации подключения вакуумного насоса к мешку, существует специальный набор элементов, в который входят: вакуумный шланг, соединяющая и запорная арматура, дополнительные аксессуары для подключения и контроля над происходящим процессом прессования.

Существует три основных набора для осуществления стандартного подключения:

- Комплексный набор для соединения вакуумного насоса с мешком. В него входит вакуумный шланг с фланцами с обеих сторон, вакуумметр (механический), отсекающий клапан, напускной клапан воздуха, вакуумный фильтр. Комплектация рассчитана на подключение только одного вакуумного мешка, к любому типу систем вакуумного прессования.

- Комплексный набор для соединения вакуумного агрегата с уравнительным баллоном к вакуумному мешку. Сюда также входит вакуумный шланг, но к нему не подсоединяются ни вакуумметр, ни фильтр, так как эти элементы уже присутствуют в комплектации вакуумного агрегата. Данный комплект можно скомпоновать, чтобы осуществить подключение одновременно двух вакуумных мешков. Его крепежные элементы позволяют подключиться к любому типу вакуумного агрегата с уравнительным баллоном.

- Трехконтактный комплексный набор для синхронизации вакуумного агрегата с уравнительным баллоном и мешком. Стандартная комплектация содержит три вакуумных шланга с фланцами, объединительный тройник для соединения с вакуум насосом и аналогичный тройник для подключения к вакуумным мешкам. Здесь также нет вакуумметра и фильтра, так как они уже включены в состав вакуумного прессовочного агрегата. При необходимости возможно подключение двух таких комплектов, для получения 6-ти одновременно работающих вакуумных мешков, от одного агрегата.

Специальные зажимы для герметизации вакуумных мешков

Данное приспособление является быстросъемным устройством, которое позволяет снизить к минимуму время работы с вакуумным мешком. Конструктивно, предмет выполнен в форме защелки, которая состоит из двух частей: трубки и c-образной рейки, на несколько микро дюймов шире трубчатого зажима. Такие зажимы используются для герметичного закрытия мешков, толщина стенок которых варьируется в диапазоне от 0,5 мм до 1 мм. максимальная ширина мешка не должна превышать 2 метра.

Если в системе участвует достаточно мощный вакуумный насос и изделия по длине меньше вакуумного мешка как минимум на 1 м, то можно обойтись без использования герметичного зажима.

Способности концепции прессования с вакуумным мешком

Прессование, в зависимости от продукта, способно реализовываться на плоскости, на рабочем столе, и с использованием пространственных систем – направляющих ферм. Подобная модель прессования применяется при производстве таких продуктов, как компоненты винтообразных лестниц, в случае производства передней стены барной стойки. Сами фермы выставляются согласно трафарету и закрепляются напрямую к полу.

Изготовление гнуто-клееных мебельных элементов

Деталь сделана с 2-ух листов эластичной фанеры, слой 5 миллиметров. Отделочный материал — лист радиальный «karri», слой 0.7 миллиметров. Сырье оснастки – фанера, слой 12 миллиметров. Суперклей для фанеры – KIILTO KESTOKOL D4000POLAR, суперклей для шпонирования – KIILTO KESTOPRESS 3200V. Период выдержки под нажимом при температуре окружающей атмосферы 20 градусов – 35-40 минут.

Облицовка дверных филёнкок шпоном

Материал филёнки – МДФ, слой 16 мм. Углубленность фрезеровки – 12 миллиметров. Наименьший радиус на фигареи – 4 миллиметров. Отделочное сырье – лист «FINE LINE», слой 0.6 миллиметров. Суперклей – HENKEL Dorus FU 4061. Период выдержки под нажимом при температуре окружающей атмосферы 20 градусов – 25-30 минут.

Изготовление гнуто-клееной мебельной колонны

Деталь сделана с трёх листов эластичной фанеры, слой 5 миллиметров. Сырье оснастки – МДФ, слой 16 миллиметров, брикетированный картон, слой 12 миллиметров. Суперклей – KIILTO KESTOKOL D4000POLAR. Период выдержки под нажимом при температуре окружающей атмосферы 20 градусов – 55-60 минут.

Изготовление тетивы винтообразных лестниц

Деталь сделана с четырёх листов фанеры, слой 5 миллиметров. Отделочное сырье – лист «african mahogan», слой 0.7 миллиметров. Материал направляющих ферм – рейка, 25мм х 50 миллиметров. Суперклей для фанеры – KIILTO KESTOKOL D4000POLAR, суперклей для шпона – KIILTO KESTOPRESS 3200V. Период выдержки под нажимом при температуре окружающей атмосферы 20 градусов – 55-60 минут.