Большая скорость развития отрасли металлургической индустрии, а также изготовление всевозможных изделий и материалов из металлов либо сплавов, активно провоцирует масштабную модернизацию и доукомплектовку приспособлений для теплового способа обработки металлов и изготовления сплава. Существует наиболее подходящее оборудование для подобных процессов, при которых можно плавить металл, цветные металлы, чугун и прочие материалы, именуемая индукционной печью. Это приспособление применяется на производствах, которые занимаются литьем и соединениями различных марок стали, чугуна и т.д. На выбор мощности и габаритов индукционной печи напрямую влияет масштаб конкретного производства и наличие возможности обеспечить подачу необходимой электрической сети либо твердого топлива. При полном соответствии конструктивных особенностей и функциональных возможностей таких устройств с технологическими параметрами на предприятии, выпуск конечного продукта будет обусловлен наивысшим качеством. Существует очень много заводов, где в процессе их функционирования появляется большое количество отходов из старых металлических деталей, которые в качестве сырья можно перерабатывать на том же заводе для изготовления новых деталей, к примеру, для кораблей.

Индукционная печь – это

В качестве основного элемента, который обеспечивает работу индукционной печи применяется переменный ток, создаваемый рабочим полем индуктора. Если говорить другими словами, то эти печи можно назвать устройствами сопротивления, только способ передачи тепловой энергии от излучателя к обрабатываемому материалу осуществляется напрямую, а в индукционных устройствах энергия сначала преобразовывается в электромагнитную, далее в электрическую и только после этого становится тепловой.

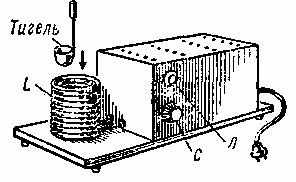

Схема индукционной печи

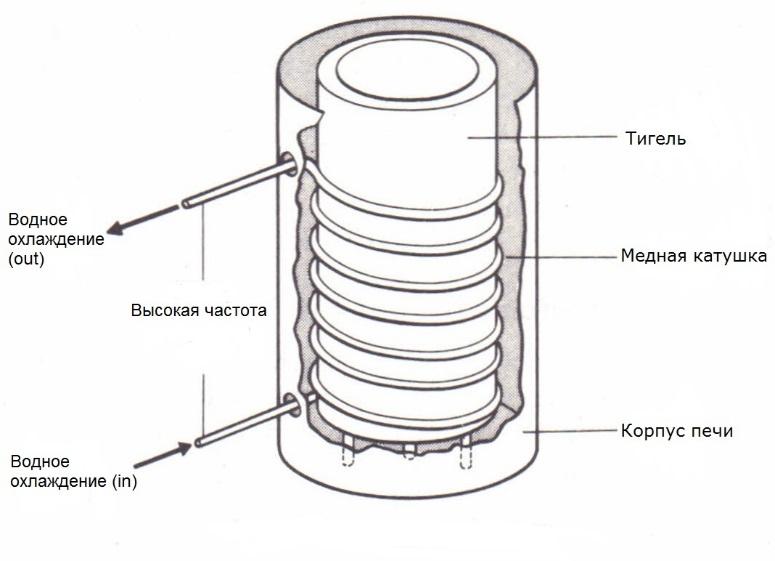

Для примера, далее будет рассмотрена конструкция индукционной печи тигельного типа. Рабочая емкость, где происходит плавка материала называется тиглем, который имеет сливной отвод в виде воротника. Помимо этого, тигель размещается внутри корпуса, который имеет под, крышку и внутренний слой термоизоляции. В зависимости от качества исполнения и функциональности тигля, определяется степень эксплуатационной надежности аппарата. В связи с этим, к данному элементу, а также к материалам футеровки предъявляются особые требования, среди которых:

- Корпус тигля должен состоять из материалов, которые способны максимально пропускать электромагнитное поле к обрабатываемому металлу. Если упустить данный факт, то плавится будет не металл, а сам тигель;

- Так как в процессе плавки материала используется очень высокая температура, футеровочные поверхности должны обладать повышенной термической стойкостью, а их молекулярный состав должен устойчиво взаимодействовать с химическими включениями обрабатываемого материала и полученного шлака;

- Хоть тигель и должен пропускать электромагнитное поле, он должен также иметь минимальную степень электропроводимости, при условии, что рабочая температура не будет превышать 1700 градусов;

- Стенки тигля должны быть минимальной толщины, чтобы получить высокое значение полезного коэффициента электрического действия;

- Также он должен быть прочным к механическому, термическому и химическому воздействию, в силу появляющихся нагрузок, к примеру, при наклоне тигеля;

- Чтобы понизить термическое напряжение в тигеле, а также исключить появление трещин в его стенках, составной материал должен обладать малым коэффициентом объемного расширения;

- Материал футеровки и его конструкция должны обеспечить надежную защиту внешних стенок и механизма редуктора от спекания элементов между собой и проникновения обрабатываемого материала через швы в стенах и поде.

Для производства индукционных тигельных печей применяют такие современные методы изготовления как:

- После того, как шаблон печи сварен из листовой стали, его монтируют на оси пода, затем, по образцу формы наружной поверхности тигеля закладывают порошкообразную огнеупорную массу, засыпая ей все стыки, а также пространство между редуктором и футеровочными материалами. Засыпка производится слоями, каждый из которых надежно трамбуется специальным устройством.

- Создание футеровки не в пределах внутреннего объема печи. Процесс создания специальных пресс-формах разборного типа, куда засыпается материал и с помощью трамбовки либо прессовки формируют тигель, после чего он устанавливается в область индуктора печи и все боковые зазоры замещаются порошкообразным огнеупорным материалом, блокирующим возможный прорыв обрабатываемого материала в тигиле, через появившуюся трещину. При такой технологии замена футеровки проделывается гораздо быстрее и соответственно, сокращается время ремонта индукционной печи.

- Создание футеровки из огнеупорного материала фасонного типа. Футеровочные материалы типа блоков, кольца свода, клиновидных огнеупорных кирпичей, секционных шпунтовых изделий и прочего, должны иметь точную форму и толщину, чтобы после их укладки между коробом печи и защитой образовался зазор 25-30 мм, куда засыпается порошкообразный огнеупорный материал.

- Возможно нанесение футеровки при помощи плазменного либо торкретированного напыления на все рабочие области внутренних деталей индукционной печи. Такой способ термозащиты является наиболее качественным и позволяет создать оптимальную футеровку для конкретного типа обрабатываемого материала.

В качестве футеровочных материалов используют кислую, нейтральную и основную поверхности, которые имеют большое количество разновидности состава. Благодаря наличию такого ассортимента, стало возможным осуществить подбор футеровки под любой тип производства. Процесс изготовления футеровочных материалов в зависимости от их типа следующий:

- Кислая. Ее производят из кварца, кварцевого песка либо молотого динасового кирпича. Все эти материалы должны содержать в своем составе минимум 93% окиси кремния. Для того чтобы полученный состав был прочным, используется сульфидно-целлюлозной экстракт, а минерализирует футеровку 1,5 % раствор борной кислоты. Также очень важна пропорция состава зерен в кислой массе: 50 % зерна от 0,5 до 2 мм, 4,5 % зерна менее 0,5 мм, 5 % зерна от 2-З мм. Средняя цикличность использования такой футеровки составляет около 100 процессов плавки.

- Основная. Главной составляющей этого материала является магнезитовый компонент, расплавленный либо спеченный заранее, для фиксации постоянного объема. Во избежание усадки основной футеровки используются минерализаторы типа хромовой руды, кварцевого песка либо кварцитов, что позволяет сохранять объем футеровки при температуре до 1600 градусов. Для придания целостности в пропорции 3% от общей массы магнезита, добавляют глину, разведенную жидким раствором стекла либо патоки. Состав зерен должен соответствовать следующим пропорциям: 50 % зерна от 0,5 до 6 мм, 35 % зерна менее 0,18 мм, 15 % зерна от 0,18 до 0,5 мм. Среди недостатков такого вида футеровки можно отметить ее крайнюю нестабильность, выраженную в образовании трещин, если имеется малейшее несоответствие технологии изготовления, подходящей под обрабатываемый материал.

- Нейтральная. В основной состав такой футеровки входят амфотерные окислы типа Al2O3, ZnO2, Cr2O3. Этот материал является более стойким к высокой температуре, по сравнению с предыдущими видами и позволяет расплавлять тугоплавкий металл и жаропрочную сталь. Также в нейтральную футеровку входят магнезитохромитовые элементы, электрокорунд, диоксид циркония и циркон.

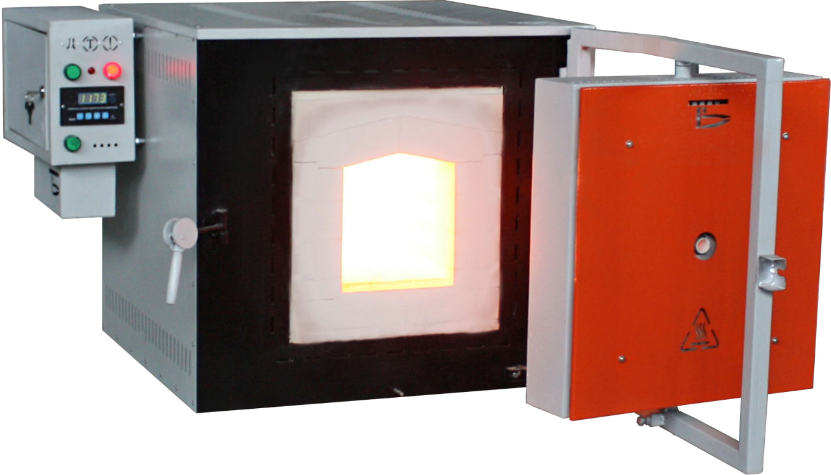

Свод индукционной печи является барьером, блокирующим высвобождение теплового излучения с рабочей области печи. Эта крышка изготавливается из конструкционных видов стали, а футеровка укладывается на внутреннюю поверхность. В зависимости от размеров агрегата, свод может открываться и закрываться вручную, с помощью механических рычагов или за счет электрического либо гидравлического привода.

Основу конструкции составляет под, на которой и устанавливается все вышеописанное оборудование. Он, в основном, выкладывается из шамотных кирпичей либо асбоцементных плит, вид материала определяется мощностью и емкостью индукционной плавильной печи.

Индукционная печь: принцип работы

Индукционный нагрев осуществляется по принципу преобразования силы электромагнитного поля, которое поглощается проводящим ток обрабатываемым материалом и переходит в термическую энергию. Электромагнитное поле создается специальным индуктором, установленным внутри рабочей камеры печи. По конструкции данный механизм является цилиндрической катушкой, на которую намотано большое количество витков проволоки. индуктор подключается к электрическому переменному току, за счет прохождения по виткам которого, вокруг устройства образуется меняющееся переменное магнитное поле.

Благодаря размещенному обрабатываемому материалу внутри либо рядом с индуктором, происходит поглощение металлом магнитного поля, после чего оно преобразовывается в электрическое. В итоге, линии электрического поля устраиваются в одной плоскости, которая является перпендикулярно размещенной от направления магнитных волн и вдобавок, замкнутой. Из этого следует, что внутри обрабатываемого объекта электрическое поле имеет вихревой способ движения. В соответствии с законом Ома, из-за работы электрического поля создаются токи проводимости.

В процессе вихревого движения электрического поля внутри нагреваемого элемента, его состояние плавно переходит в тепловое, которое и осуществляет равномерный и мощный прогрев всего обрабатываемого материала.

Все вышеописанные стадии перехода разной энергии между собой позволяют производить:

- Передачу электрической энергии от индуктора к обрабатываемому материалу без контакта с поверхностью;

- Выделение тепла внутри нагреваемого вещества, благодаря чему значительно возрастает скорость плавки металла и уменьшается количество потери электрической энергии.

Индукционная муфельная печь своими руками

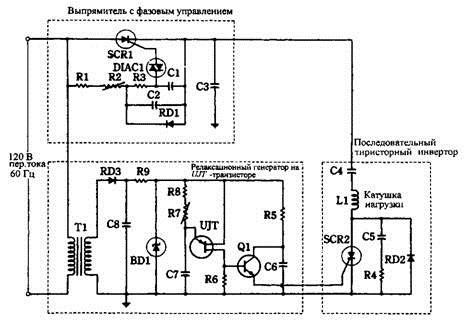

При создании самодельной индукционной муфельной печи, в первую очередь необходимо сделать действенную электрическую схему, а также организовать возможность охлаждения корпуса индуктора. Для эффективной плавки металла вам потребуется ток повышенной мощности, с частотой около 500 Гц. В принципе, для относительно небольших устройств подойдет бытовой ток в 220 вольт, который имеет стандартную частоту 50 Гц. Для того, чтобы преобразовать столь маленькую частоту в необходимые 500 Гц, нужно изготовить катушку Тесла, для которой подойдет в принципе любая схема.

Для примера, создание катушки можно произвести при помощи схемы на лампах ГУ-80 либо ГУ-81М. Чтобы их запитать можно воспользоваться обычным трансформатором МОТ, который установлен в любой микроволновой печи.

Чтобы заставить катушку Тесла вырабатывать переменное индуктивное магнитное поле, можно вместо дополнительной внутренней катушки поместить в центр обмотки обычный кусок железа соответствующего размера.

Для того, чтобы организовать полноценную систему охлаждения, первичный слой обмотки индуктора выполняется из медной трубочки, которая покрывает индуктор 5-8 витками. С обеих сторон трубки необходимо нарезать резьбу для подключения внешней системы охлаждения. Чтобы организовать левитационную плавку, последний виток необходимо загнуть в противоположную сторону от остальных.

Что касается использования конденсатора, то он обязательно должен быть керамическим и выдерживать высокую степень напряжения, до 9 кВт. Количество пикофарад должно быть не менее 1000, чтобы конденсатор смог организовать частоту генератора в пределах 400 кГц. Для обеспечения полноценного преобразования 50 герц от розетки 220 вольт в 500 Гц, данные конденсаторы необходимо подключать параллельно, учитывая шкалу мощности, максимальный уровень которой они способны выдержать. Чтобы не спалить всю схему лучше паять конденсаторы с мощностным запасом.